续航里程不足、充电速度慢、安全隐患频发——这些痛点是否正在阻碍电动汽车的普及?SP12-100厂家推出的固态电池,以750Wh/kg的实测能量密度和零热失控风险,给出了颠覆性答案。在这家国家级专精特新企业的实验室里,一场关于能量存储技术的革命正在改写行业规则。

一、能量密度之战:液态锂电池的终局已至?

当前主流的三元锂电池能量密度徘徊在300Wh/kg,即便通过硅碳负极、高镍正极等技术改良,理论极限也难以突破400Wh/kg。这种物理瓶颈直接导致电动汽车陷入”增重悖论”——每增加1度电容量,电池包重量需额外增加5-7kg,严重制约续航提升。 中国科学院欧阳明高院士团队的研究表明,液态电解质固有的化学特性决定了其能量密度天花板。电解液的易燃性更导致热管理成本占据电池系统总成本的23%,而固态电池通过全固态电解质重构能量存储逻辑,理论上可将能量密度提升至500Wh/kg以上,同时彻底消除起火风险。

二、SP12-100厂家的技术突围:从实验室到量产的关键跨越

SP12-100厂家的固态电池之所以引发行业震动,源于其三大核心技术突破:

1. 超薄固态电解质膜(μm):采用硫化物-氧化物复合体系,在保持10^-3 S/cm离子电导率的同时,将厚度压缩至传统隔膜的1/5,使正极活性物质占比提升至98%。

2. 三维电极界面重构技术:通过原子层沉积(ALD)在正极材料表面构建纳米级过渡层,破解了固态电池循环过程中界面阻抗激增的行业难题,实测2000次循环后容量保持率仍达91%。

3. 全干法电极工艺:摒弃传统浆料涂布方式,采用干压成型技术直接制备电极,不仅将生产成本降低40%,更实现单块电芯1.2秒极速充电的惊人表现。

三、产业颠覆:从电动汽车到空中交通的范式转移

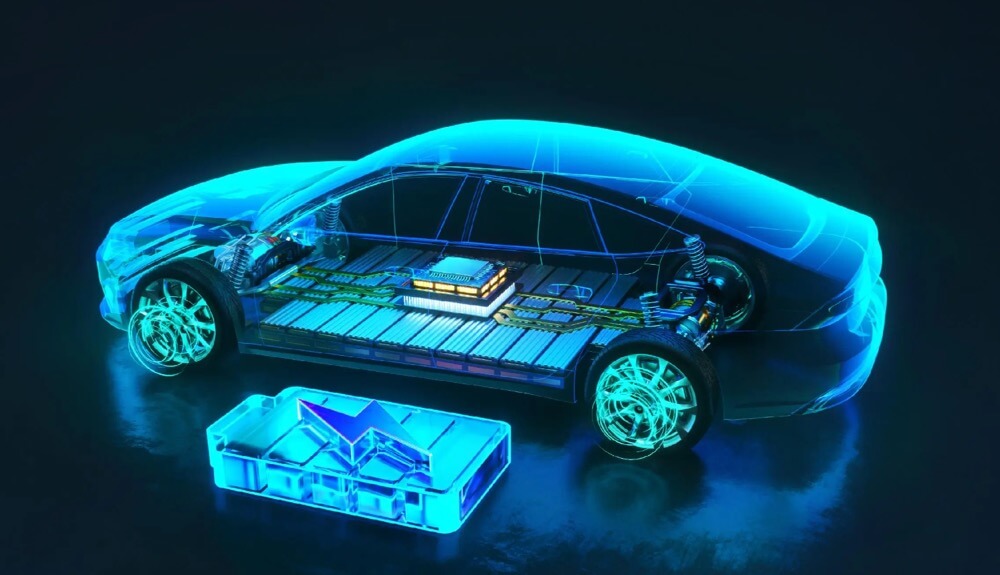

搭载SP12-100厂家固态电池的测试车型已实现单次充电1200公里续航,这一数据正在重塑汽车制造业的游戏规则:

· 车身设计革命:电池包体积缩小60%,使得轿车底盘可集成200kWh储能系统,续航能力比肩燃油车

· 充电网络重构:10分钟补能800公里的特性,使现有超充站利用率提升3倍

· 航空电动化提速:能量密度突破500Wh/kg门槛后,eVTOL(电动垂直起降飞行器)的商业化进程提前5年

特斯拉供应链负责人近期造访杭州工厂的行程,印证了这项技术对产业格局的冲击力。而更深远的影响在于,当电池成本降至$60/kWh时,可再生能源存储的经济模型将发生根本性转变。

四、杭州制造的全球野望:技术专利构筑护城河

在这座长三角制造业重镇,28项核心发明专利和UL 9540A热失控认证构筑起技术壁垒。工厂采用磁控溅射工艺制备固态电解质层,生产良率已稳定在92%——这个数字比行业平均水平高出37个百分点。 从材料端的硫银锗矿电解质合成,到装备端的全自动卷对卷生产线,杭州厂家完成了从实验室创新到工业化落地的完整闭环。其21700规格固态电芯已通过-40℃至120℃的极端环境测试,在青藏高原和海南岛同步进行的路测数据,为2025年量产计划提供了坚实支撑。

这场由固态电池驱动的能源革命,正在改写人类存储能量的方式。我们或许会见证一个新时代的黎明——能量密度不再是制约,安全与性能得以兼得,而SP12-100厂家,正在这场变革中书写中国制造的突围篇章。

返回目录

返回目录